utworzone przez Jerzy Nawrocki | sty 12, 2024 | Z ŻYCIA RZECZOZNAWCY I PROJEKTANTA

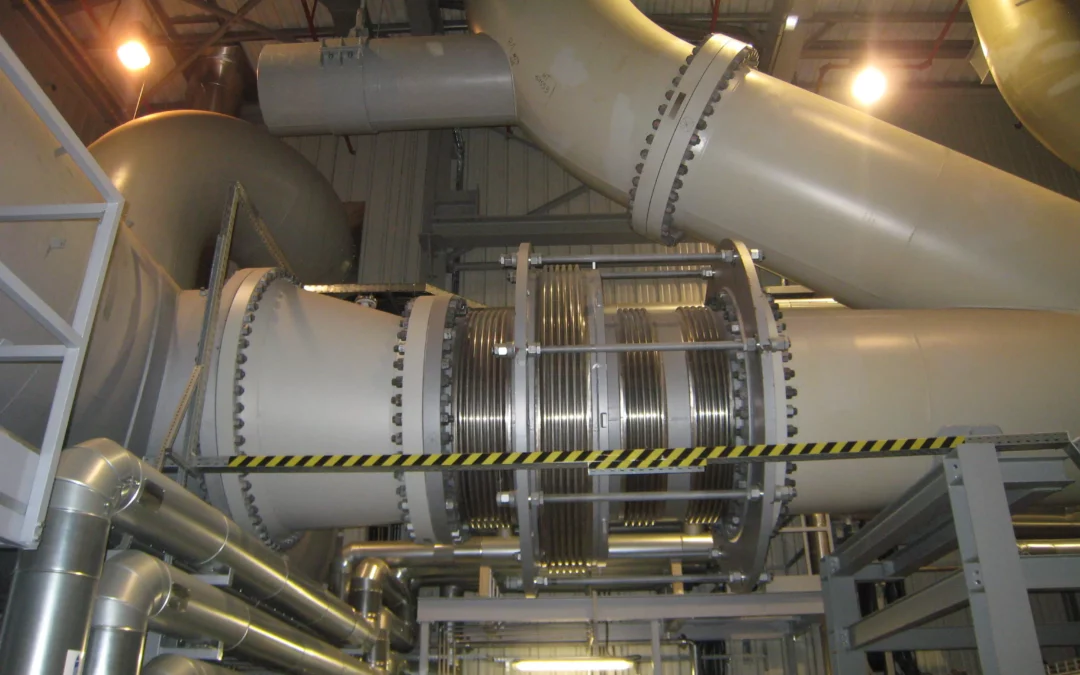

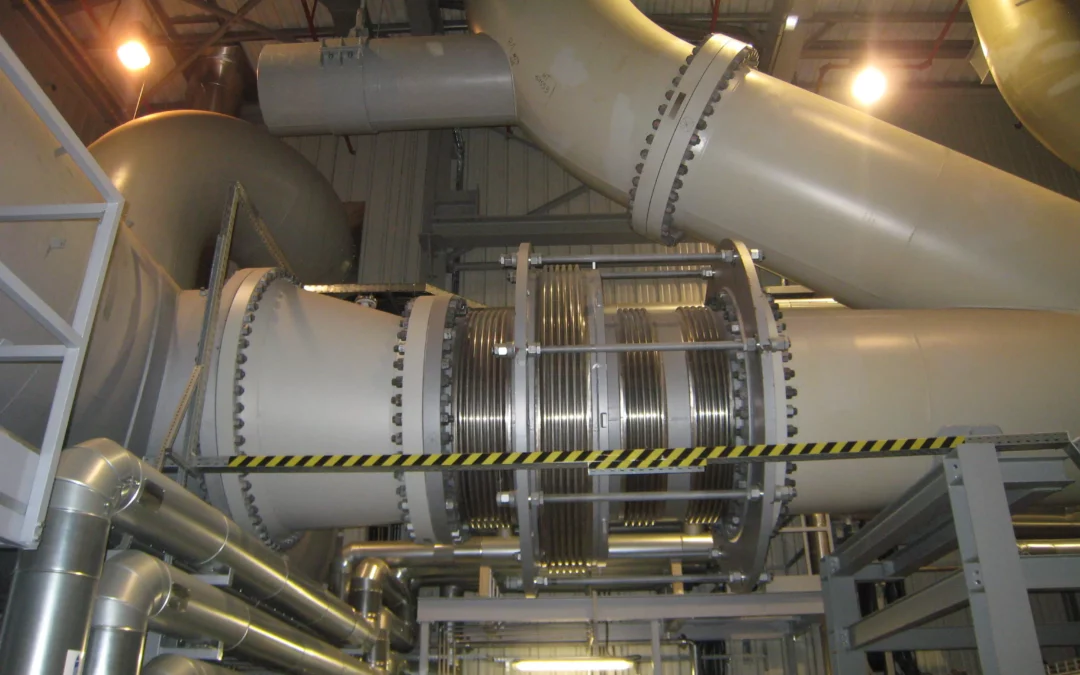

Ciśnieniowa instalacja amoniaku pracująca na 160C. TS jest 200C. Kluczem do sukcesu było wyznaczenie rzeczywistej sztywności króćców aparatów we wszystkich 6 stopniach swobody. Oczywiście obciążenia wybuchem i wiatrem...

utworzone przez Jerzy Nawrocki | lis 18, 2023 | Z ŻYCIA RZECZOZNAWCY I PROJEKTANTA

Na pierwszym szkicu pokazano rurociąg w stanie zbilansowanym. Na każdy element rurociągu działa ciśnienie wewnętrzne. Siły na podporach są zbilansowane ponieważ rurociąg się nie porusza. Na drugim szkicu pokazano ten sam rurociąg myślowo...

utworzone przez Jerzy Nawrocki | lis 14, 2023 | Z ŻYCIA RZECZOZNAWCY I PROJEKTANTA

Współczynniki SIF dotyczą każdego elementu innego niż rura w tym także kołnierzy. Charakterystyka zmęczeniowa różnych typów kołnierzy stalowych poddawanych powtarzającym się odkształceniom zginającym została zwrócona na uwagę w badaniach...

utworzone przez Jerzy Nawrocki | lis 5, 2023 | Z ŻYCIA RZECZOZNAWCY I PROJEKTANTA

Tego typu zmęczenie jest zjawiskiem, który należy brać pod uwagę także w rurociągach, choć najczęściej jest ono kojarzone z techniką lotniczą. Dotyczy ono przed wszystkim rurociągów procesowych o dużych średnicach większych niż 250...

utworzone przez Jerzy Nawrocki | wrz 13, 2023 | Z ŻYCIA RZECZOZNAWCY I PROJEKTANTA

Dla tych samych warunków początkowych, czyli: ciśnienie obliczeniowe 1 MPa średnica nominalna DN 250 / 10′ temperatura obliczeniowa 50C materiał A106B rura bez szwu korozja 2 mm otrzymujemy delikatnie różniące się obliczeniowe grubości...